通常来说,制造业分为两个大的方向,一般我们称为流程工业和离散制造业,流程工业就像石油天然气、化学工业、冶金,这类工业的特点通常为化学反应较多,具有连续性,因此流程工业通常指的是连续性生产,而其主要的控制对象是温度、压力、液位、流量这些模拟量参数。

冶金工业为离散制造业提供金属板材、卷材、棒材等各种各样的形式的材料;石油天然气也为塑料工业提供塑料颗粒、纺织品所需的人造纤维如氨纶、腈纶材料(这些被称为人造纤维,区别于棉花,丝,麻这样的天然纤维)。

化学工业为后道提供生产所需的胶黏剂、软化剂、发泡剂、印刷油墨,半导体光刻胶等材料,而造纸工业则为印刷提供纸张材料、硅酸盐工业提供玻璃原料供后道进行折弯、钢化处理,因此,总体来说,流程工业主要为后道离散制造业提供原材料。

当然,流程工业也有提供直接的消费产品,例如电力、汽油、天然气、水处理就属于直接到消费端。

有一些流程工业和离散制造集成在一个工厂里,如生物发酵完成直接就包装为发酵粉,而啤酒工厂的发酵糖化然后到后道灌装、装箱就属于把流程和离散连续进行。

这类通常又是一种被称为批处理的生产模式,即,酵母每个批次配方不同(发面、白酒、红酒酵母),但是每个批次内的生产则是连续的过程控制,但是,这样的一个过程控制往往需要中断—在一个批次和一个批次之间会需要清洗重新添加原料进行另一个批次的生产,又是一个离散过程。

最近在各种媒体上,出现了一些担忧中国制造业的声音。今年一季度,越南出口总额超过深圳,引发广泛讨论。一季度,越南商品出口金额达到885.8亿美元(约合5842亿人民币),深圳一季度出口总额4077亿元。

但多数讨论都忽略了一个事实:越南的出口额在2019年就超过了深圳,此后一直领先。越南出口额在50亿美元以上的产品有5个品类:手机及零配件,电子、电脑及零配件,机械设备及其他辅助工具,纺织服装,鞋类。越南出口的产品,仍然以技术上的含金量较低的来料组装加工为主,并且离不开中国的供应链。其细分贸易多个方面数据显示,中国是越南最大的进口来源。

2022年一季度,越南自中国的进口276亿美元,对华贸易逆差143亿美元,同比增长21%。某一些程度上,越南在全球制造产业链中的角色,类似二十年前的中国。产品越复杂、产业链越长的制造业,这种分工就越明显。有长三角的汽车供应链企业表示,其向日本厂商订购的电机因为疫情影响,交付期已推迟至少4个月。这一电机虽然在越南组装,但核心主轴是中国制造,因此导致产品交付期推迟。

制造业似乎越来越像一个东缠西绕的大线团,牵动一根线,不知不觉又拉动了看似不相关的另一根线。越南出口超过深圳引发关注的背后,的确反映了对中国制造未来的担忧。这两年出现了很多困难,贸易摩擦、供应链中断、疫情导致生产紊乱,给制造业带来了很大冲击,一些企业对未来开始持审慎态度。但是,这种冲击会给中国制造带来系统性危机吗?会导致大规模产业转移吗?

离散制造业通常以物理加工为主,其多为物理过程,进行成型加工,分为两个部分,第一部分是工艺成型,例如机床主要是对金属进行切削成型、弹簧的成型、塑料的注射、挤出、吹塑成型,印刷的压印、包装的纸盒、薄膜的热复合等等成型方式,其控制主要是对根据材料的物理特性进行加工。

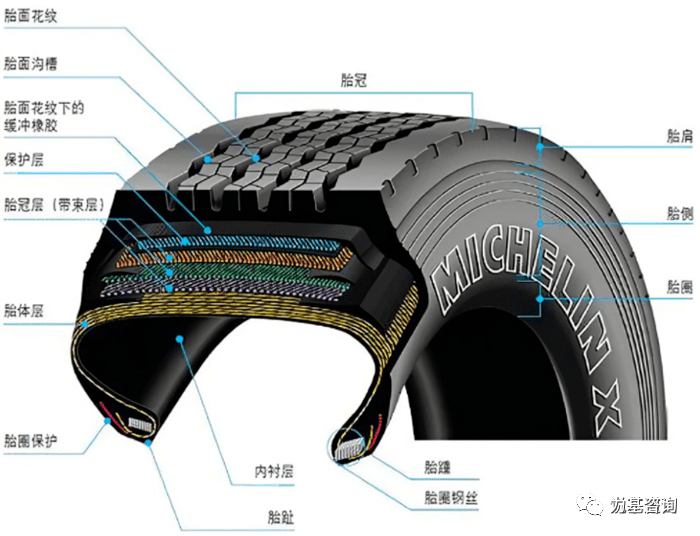

所有成型的过程之所以难,就在于被加工的材料种类实在千变万化,即使一个轮胎,根据规格(尺寸规格、用途)其内胶、面胶、侧胶、三角胶、帘子线、钢丝圈,也会产生大量的变化,这个变化能产生上万种可能性—因此,设备需要仔细考虑各种组合进行工艺参数(物理的材料特性、加工机械的传动参数)的变化。

在成型工艺部分,机器本身就是一个生产流程,在机器内部完成,一般来说控制对象主要是逻辑顺序、速度、位置、扭矩控制,以及输入也包括编码器,输出PWM都是数字量。

很多人把PLC当做一个逻辑控制器,但是,今天的设备已经复杂到PLC逻辑控制完全不能够满足要求,而今天大家说的PLC用于逻辑控制也是20年前的事情。当然,机器上同时也有过程,如温度控制塑料的塑化过程、像光伏里的扩散、刻蚀、PECVD、LPCVD、ALD工艺等,都包含了过程控制。

中国制造业的崛起不是简单的堆砌,而是一个自然、自发的“生长过程”。企业间相互竞合,产业间相互联通,通过半个世纪的积累式增长,构建了一个庞大而完整的制造体系。

中国制造业增加值在2011年成为全世界第一,装备工业总产值在2010年成为全世界第一,一条条产业链被打通,背后都是无数企业的奋斗。2010年之后,中国制造业又发展到一个新阶段,不仅有量的扩张,还有慢慢的变多质的提升,产业界更加重视核心技术,企业更加重视发展质量和效益。一方面,制造业绝对规模进一步提升,从占全球比重五分之一增长到三分之一,未来有可能进一步增长。另一方面,中国制造复杂产品的能力也逐步的提升,在新能源汽车、工业机器人、智能硬件等方面都成绩斐然。

伴随着规模的扩张,产业运转的法则也发生改变,产业界对一些问题的看法也随即改变。以前产业界非常担心短板,各种卡脖子技术让一些人感到灰心,认为很难追上发达国家。但这两年,慢慢的变多的人开始用发展的眼光看待我们的短板,认识到之所以越来越多看到短板,正是因我们在慢慢的变多领域取得了发展。

改革开放以来,许多产业都从全球战力榜上的籍籍无名走向了数一数二,发展到一定规模,短板自然就暴露出来,规模进一步扩张,一些潜藏短板可能被暴露,获得产业界和政府的关注,然后可以吸附资源,最终短板慢慢变长。

一些自媒体的文章里提到了船舶工业。在上世纪80年代,中国造第一条出口船的时候(船王包玉刚项目),完全是学习和模仿,当时不能说是一穷二白,但是也谈不上具有什么国际竞争力,因为放眼望去,全是短板,就没有长板。

经过几十年发展,中国船舶工业规模达到世界第一,占全球一半以上。然后大家又在担心很多核心技术不能自主,高技术船舶不能制造。然后又过了几年,一些技术被突破了,一些产品能自己做了。比如LNG运输船,此前依赖进口,但渐渐沪东造船、江南造船以及大船重工开始涉足该产业,开始登上国际舞台,还能给日本客户提供产品。熟悉中国工业的人不难发现,最近几十年,随着中国工业的力量持续扩张,在发展中解决短板的例子比比皆是。例如工程机械、工业机器人、数字控制机床,十年前被卡脖子,如今实现了部分进口替代。

机器人的减速机,十几年前大家还认为日本帝人公司高不可攀,现在国内至少有五六家公司开始向其发起挑战,其中一个重要原因是中国工业机器人规模连续八年世界第一。

这种力量使得我们也可以在发展中处理问题。规模增长,企业有了盈余,自然就会主动去处理问题,这本身就是产业创新的过程。工程机械、光伏、动力电池、机器人行业出现了爆发性增长,然后生产的基本工艺、关键零部件、设计水平、核心装备、终端产品都在快速进步。

因此能得出一个结论,如果中国制造长期增长的力量在持续,我们就不用害怕短期的困难。最近两年,虽然有各种冲击,但是增长的力量仍就保持,在部分行业还有强化迹象。比如3C、动力电池行业已经初具世界级竞争力,工程机械行业已能和发达国家抗衡,光伏行业已形成全产业链竞争力。

中国工业增长的本质力量是什么,能长期持续吗?我们近期对企业做了几轮访谈。有的企业提到了市场规模。无论是2B还是2C,中国都是全球数一数二的大市场,中国新能源汽车2021年销量同比增长1.6倍,连续7年全球第一,规模比美国和欧洲的总和还大。超大规模市场,有利于超级产业链的孕育。

所以即使有疫情影响,特斯拉还是要在上海扩建工厂。在工程机械、船舶、电子、工业机器人等领域,都能见到超大规模市场的力量。规模效应是工业世界里最重要的力量源泉。有了规模,公司能够降低成本,可以试错、验证新技术,能持续创新工艺,升级管理方法。中国的几个家电龙头,制造水平正在超越日韩,而且开始创新管理。这就导致一些国外公司开始学习、效仿中国企业。日本的三电集团,被海信注资后开始做“海信式”改革。海尔收购通用电气的家电业务后,实现了扭亏为盈。

虽然我们还有很多短板,但规模化制造带来效益同时,也开始带来经验、知识和技术。还有一些企业提到了人力资本。中国拥有海量的工程师资源,中国受过大专及以上教育的人数,2010年是1.1亿,目前是2.1亿,到2030年预计超过2.5亿。人的因素很重要,无论企业还是大学和研究机构,增加研发活动都要靠有经验有知识的人来支撑。

例如一些大型工程建设项目,由于我们拥有经验比较丰富的人力资源,中国的建造成本比别的地方低25%~60%,同时工期短20%~40%。供应链的完整和高效也为成长提供了力量。深入的供应商网络,大量熟练的劳动力,以及发达的物流基础设施,帮助中国制造企业比大多数经济体更快、成本更低地生产商品。

中国强大的供应商基础也是这个生态系统中至关重要的一部分。中国共有14万多家机械供应商,在电信、计算机和其他电子设备行业有7.5万家制造商和供应商,在交通运输设备行业有10.4万家企业。上面这些原因更多是动力的组成,或者是增长的助推器,但似乎仍然不是动力的源头,正如内燃机油缸中的油料,每一次被点燃都能驱动做工,但点燃燃料的电火花从哪里来呢?

去年开始就在研究很多供应链,也是所谓的制造业。各行各业的都有。之前一直从事互联网行业,身边不少制造业朋友不断地跟我诉苦说,制造业难,制造业难。之前只是觉得难,但是并没有感同身受,这两年接触实体连锁,零售,包括制造业多了。所以才是真感觉到难。

难点一:产品同质化严重,拼价格成为常态。制造业现在分工很明确,有人从事原材料,有人从事半成品,有人从事组装加工,有人从事设计研发。比如说低价饰品的产业链中,配件厂(抄袭大牌和国外设计款)直接生产改造配件,然后再交由(组装厂)进行配件的组装销售。一般成交都是在组装厂。交付之前,送去电镀。随着供应信息的透明化,导致采购的选择多样化。对于采购来说,没压缩一分价格,自身就多一分利润。

难点二:价格越来越低,导致自身又要一直的压缩成本。由于产品同质化,导致市场之间的竞争激烈,接着导致客户价格敏感度高。制造业企业从而要一直的压低自身的成本,从而获取具有市场竞争力的价格。我见过很多小厂为了保生存,都是雇佣亲属和朋友来厂干活,降低厂内用人成本。技术的升级和产品的创新,在这个产业内并不是秘密,很快就容易被“借鉴走”。

难点三:毛利低,导致没有研发技术投入。很多制造业的毛利也就15%左右。毛利越低,越没有研发投入,产品就越没有壁垒。导致持续进入市场价格战中。很多制造业厂家的竞争力都沦落到以厂址发货近,运费便宜为核心。”。

我们制造业发展不平衡、不充分,高端供给不足,我们高技术的产品、高端装备、新兴起的产业的发展不能够满足中国整个经济社会和我们正常的生活的需要,这是我们供给侧一个重大的问题。一大批过剩的产能不能退出市场,影响到我们整个资源的使用效率。我们一些产品的质量,我们资源使用的效率、效益比较低,投入最少的资源,获得顶配水平和最大的产出,我们在这一方面还有很大的差距。所以要不断地推进制造业的结构性调整,培养发展一批优强的大企业,在产业高质量发展、技术进步和管理提升方面,建设一批先进制造业的产业集群,然后利用各个产业各自的优势,不断地提高集群发展的效能。

“一带一路”是我们国内大量制造企业走出去的最好的平台和机遇。还有大湾区的建设、长江经济带、京津冀这些大区的建设。因为在这些大区的建设里面,核心是以经济发展、产业高质量发展为主的,这个产业里面既有服务业,也有制造业。因为制造业和服务业发展的比率大家有疑虑,说我们制造业比重在不断降低,服务业不断地上升。美国现在的服务业的占比大概是80%多,它的制造业降到了占国内生产总值11.6%。2017年,我们是28.57%,它是11.6%。我记得在2012年、2013年,美国就发布了再制造业规划的时候我研究过,那时候它的制造业占比是12.5%。过去我在国家工业与信息化部的时候建立了好多跟国外的工作机制,包括中欧、中国跟巴西、中国跟法国这些共同的机制。一年在他们国家谈,一年在国内来谈,这个工作机制在布鲁塞尔欧盟总部,我们谈过两次。欧盟的再工业化战略就是:整个欧盟2013年左右制造业在国内生产总值中占比为15%,到2020年要把制造业占比提升到20%。但是很可惜,实现不了,没有实现。所以我们的祖国制造业的比重,不体现我们整个制造业的最终的水平,我们仍旧是要提高制造业的最终的竞争力。

要不断地提升我们制造业的创新能力,这里面最核心的就是要建立我们联合创新的机制。对于一些重大关键工程,要使用国家的专项去推动和引导;对于一些我们企业为主体去开发的项目,要不断地推进去建立产学研用结合的这种创新的体制和机制;对我们大量的大专院校、科研院所的创新成果,要进行所有权的改革,允许个人持股甚至作价出售,去推动它的产业化;再一个,要加强关键核心技术的研发,跟踪世界新技术发展,在新一轮的产业革命和技术变革当中占领先机。

提高制造业协同发展水平,构建产业链与创新链、资金链、人才链协同发展的产业生态,包括产融结合,包括产业与科技的协同结合,还有制造业人才供给体系。

中国主动地采取了许多大开放的政策,包括扩大放开准入,包括有一些税的调整,包括保护知识产权。在这一方面,我相信中国未来会慢慢的开放,在全球化当中,中国是维护全球化的一个很重要的国家,全球化的战略不能够自我封闭,不能够破坏全球的经济发展的秩序。这个我觉得我们已宣示,中国要不断地去开放,不断地去发展。

为制造业发展创造良好的环境很重要,政府的职能要怎么去正确地履行?是过度地、深入地参与企业的日常经济活动,参与具体资源的配置呢?还是说为企业未来的发展创造良好的市场环境、政策环境和外部环境?我觉得肯定是后者。

中国的高水平质量的发展,就是要坚定不移地推动制造强国的建设。现在我们大家可以看到,美国是世界上制造业的第一强国,它在第一阵营;第二阵营是德国和日本;第三阵营有中国、英国、法国、韩国。

我们制定的制造业强国建设战略,是分三步走的战略:我们的目标,是通过2015到2025十年的发展,能够进入世界制造业强国之列,进入第二阵营;再经过十年的发展,到2035年,能够进入制造业强国第二阵营的前列;然后再经过十年的发展,到新中国成立100年的时候,中国成为引领世界发展的制造业强国。

制造业强国的建设最核心的是五大工程、十大重点发展领域。这五大工程中,第一个就是人机一体化智能系统工程。我们在强国规划里面,把人机一体化智能系统作为未来新技术革命和产业变革的主线,所有的制造业的发展要围绕这个主线去推进,所以最后形成我们制造业的数字化、网络化和智能化。

我们原始的、传统的制造业就是机械加工,基本上完全靠机械控制,现在数字化、网络化、智能化不断地向前推进。首先要用数字化使我们的加工、设计、制造、管理优化,要使过去的机械化变成数字化,然后在数字化的基础上,要把各种数据互相联网,在更大的范围共享共用,然后利用数据的控制和互联网来操作,来提高加工的功能。

在数字化和网络化的基础上进一步地智能化,就是要利用我们的新装备、新材料、新技术,利用大数据、云计算,利用互联网实现人机一体化智能系统。所谓人机一体化智能系统,就是使装备具有了人的思考、管理、情感的功能,具有人的智能。现在我们正在走这一条路,这个很快就会实现。

第二个就是智能制造的创新中心的建设工程,咱们不可以再走过去那种各自为政的道路,大学、研究所、企业各自为政的方式,而一定要紧紧地围绕我们制造强国建设的重点领域和关键技术,组成由企业为主体的产学研结合的创新体系,建立这样的机制,然后来围绕核心技术去持续地推进创新,实现突破,来提高我们的技术水平。这个创新中心的建设,也是借鉴了美国在再工业化方面的一些经验和做法,这几年工信部已经推进建设了七、八个这样的中心。

第三个就是工业强基工程。我们发展落后的很大的原因,就是有许多重要的关键零部件,比如说数字控制管理系统、液压件、气动元件、轴承、链条、弹簧等这些,这些大家都认为不起眼的东西,在一些关键的设备上面,它的作用是非常之重大的。美国的一个航天飞机坠毁,死了七个人,当时在百万人的观看之下失事,最后查出来结果,是一个密封圈的问题。所以,这些基础元件非常地重要,重要的基础零部件、基础工艺,一个东西要加工,假如没有合适的工艺是加工不出来的。重要的关键材料,我们许多的新材料不过关,比如发动机的叶片一般的合金钢,1800摄氏度早化了,我们镍基的合金钢的叶片根本承受不了。所以它需要用高耐热的、高韧性的、高强度的材料,然后经过高精密的加工才能实现。

还有基础研究,我们七十年来发展太快了,做产品“萝卜快了不洗泥”,一些机理和研究,我们做得不深透。

信心才是企业向前奔跑,不惧困难的核心。中国企业并不怕市场之间的竞争,也不会因为供应链断裂而踟蹰不前,解决这样一些问题的过程本身就是创新,能够跨越障碍的企业自然会赢得领先。

但阴霾过去,总会见到暖阳。昨天又收到一位上海企业家的短信,这次疫情让他元气大伤,本来就要放弃业务,但最近一周参加了了社区志愿者活动,让他有了新的思考,每天跟各色人打交道,志愿者团队里都是温暖的人。一群气质阳光、性格温和、积极乐观、健康开朗的人聚集到一起,又让他有了力量,多出了一些热情和不知道哪里来的责任感,驱使他去多做点事情。返回搜狐,查看更加多

上一篇:澳门猪八戒免费资料